加工技術

日本企業から継承したハイレベルなステンレスの一貫加工技術

日章アステック株式会社が、日本国内で培ってきたステンレス加工技術を継承し、機械加工・バフ研磨・電解研磨・溶接など多彩な加工工程を持ち、量産品・特注品・工事案件にも対応可能です。

ベトナムや日本はもとより、近年では近隣諸国からも高い評価を得ています。

機械加工

当社では、中型のNC系と汎用系の切削機を複数保有しています。

それら切削機により、鋳造金型やプレス金型、ネジ継手や小部品他と、数量は1個~年間ロッド量産製品まで対応しています。

またプレファブ配管では、この機械加工チームによって常に配管が正確に切断され、その後の面取り切削加工により、安定した溶接仕上がりに貢献しております。

また、他工程の設備や治工具製作の要となっている為、当社の強みのひとつがこの機械加工チームとなっております。

溶接

当社の溶接チームは、日本で3年以上研修経験を積み、JWES専門級の資格を取得した溶接作業者が中心となっております。

自動溶接・手溶接問わず、お客様にご満足いただける高品質なTIG溶接をご提供しております。

溶接後の気密検査、水圧検査も対応しております。

冷間プレス

冷間プレス機による薄鋼板の形切や曲げ加工を行っており、日本を中心に海外企業の厳しい基準を満たす製品をご提供しております。

また機械加工チームとの連携により、金型製作から試作、そして量産までシームレスな対応が可能となっております。

現在毎月約3千個のプレス製品が日本に輸出されています。

パイプハンガーは、現在毎月約3千個が日本に輸出されています。

バーリング

当社の強みのひとつがこのバーリング加工。

親会社である日章アステック社の強みでもあるバーリング技術を完全に継承しており、日本と同等品質を再現しております。

400A等大口径管の同径バーリングも可能。バーリング加工はTEEを使わずに分岐配管の製作が出来る為、溶接個所が減り、配管長の精度が向上する為、現地での配管組立時間の短縮化が図れ、トータルコストの低減に繋がります。

バーリングの金型種類は随時増えておりますので、対応可能サイズにつきましては、お気軽にお問合せ下さい。

バフ研磨(継手・部品)

当社の強みのひとつが、このバフ研磨チームです。総勢80名以上の研磨作業者の殆どが職人レベルに達しております。

また、バフ研磨の強みは職人の質・量の豊富さだけではありません。使用する研磨資材もこだわり抜き、フラップホイルやトリポリなどは自社製作しています。副資材は購入品を含め厳選されたものを使用。そのため当社の研磨品質は常に高い安定性を維持しています。

※チタン製品の鏡面仕上げバフ研磨などもご相談ください。

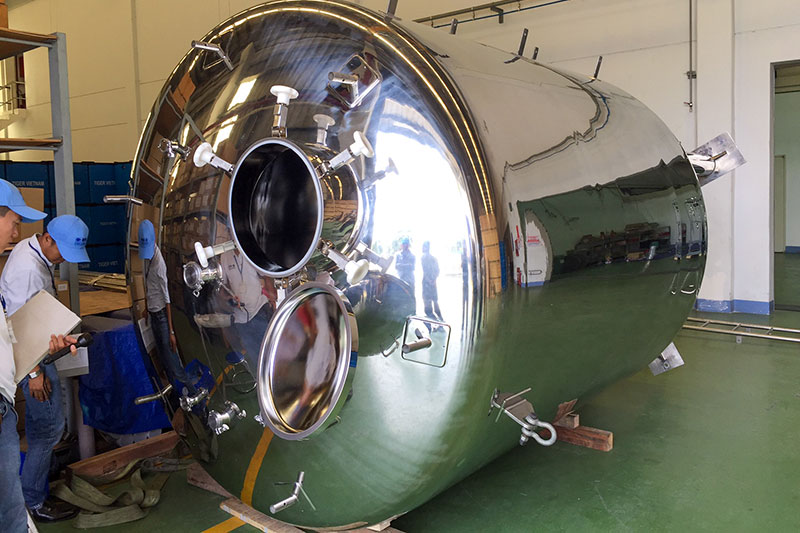

バフ研磨(タンク・容器)

東南アジアでは数少ないフレキシブル研磨職人がチームとなり、容器を含む大型製品の研磨にあたっております。

他社で研磨をしたタンクの補修や手直し等も行っております。

出張研磨にも対応しております。

バフ研磨(パイプ)

必要な設備を社内で作れるのが当社の強みのひとつで、パイプ内面研磨機・パイプ外面研磨機は全て社内にて製造。

また内面研磨は「縦研磨方式」と「横研磨方式」の2種類の設備を有しており、パイプ内径により設備の使い分けをしております。

研磨可能なパイプ長は最長で6メートルで、内面縦研磨に至っては最長20Mのパイプまで研磨が可能となっております。

研磨は加工前の肌状態により加工時間が大幅に変わりますので、テストパイプがない場合、見積は概算となる場合が御座います。

バフ研磨(鋼板)

必要な設備・治工具を社内で作れるのが当社の強みのひとつで、鋼板自動研磨機も社内にて製造。この研磨機はタンク製造用鋼板の下地研磨用を目的としている為、化粧鋼板のような仕上には不向きとなっております。

この下地研磨の自動化により、大型容器のコストダウン化と品質の良質化に貢献しております。

過去実績での鋼板最大サイズ:板厚25t 横幅1.214M 長さ10.0M 重量2422kg/枚。

バイブレーション研磨

バイブレーション研磨加工とは、ステンレス表面に渦状の模様やランダムな研磨模様をステンレスの表面に与える仕上げ方法で、鋳造品の仕上や量産部品のバリ取りに使用しております。

手作業によるバフ研磨ほどの切削力はありませんが、均等にバリ取りができ、均一で上質感のある仕上りが期待できます。

バイブレーション研磨のみの依頼もお受けしております。

平面研磨

平面研磨は対象物が平面であることが条件となりますが、精度の高い研磨が可能です。

現在、美顔器の部品(顔に直接触れる部品)の研磨や、刃物の仕上研磨などでご下命を頂いております。

対象物は小型の物に限りますが、お気軽にお問合せ下さい。

電解研磨(継手・部品)

当社の強みのひとつがこの電解研磨/EP。

必要な設備や治工具を社内で作れるのが当社の強みであることと、親会社の日章アステックから受け継いだ技術とノウハウにより、ベトナム国内のみならず、日本を始めとする東アジア、東南アジア、ヨーロッパ地域からご下命を頂いております。

出張EPはご事情によりお引き受けする場合もございますが、当工場内での施工を原則としております。オーステナイト系ステンレス以外の材料への電解研磨は、テストや検証に時間を必要とすることがございます。

アルミニウムの電解研磨(EP)について

電解研磨(EP)について(日章アステック株式会社へ)

*EP:Electro Polishing, 電解研磨

電解反応によってステンレス・アルミニウム・チタンなどの金属表面を平滑化し、クロムの濃縮した不動態化皮膜を形成する処理。金属表面には、強固で平滑な光沢面が生成される。

電解研磨(パイプ)

2024年 量産EP対応開始予定

現在、2メートルを超える長さのパイプの電解研磨につきましては、親会社である日章アステック(日本)にてお引き受けすることを前提としておりますが、同社での対応に不向きな仕様と判断した場合は当社にて対応をしております。

当社実績での最長パイプ内面EP:12メートル(OD25.4φ x 1.2t)

電解研磨(タンク・容器)

当社の強みのひとつが大型タンクEP・小型容器EP

ベトナムで初の容器類の電解研磨を始めて以来、ベトナムでEPと言えばVINA ASTECと言われるまでに成長出来ました。

目的に合わせ、専用設備や特殊な治工具を社内で作り、ニーズに合わせた電解研磨/EPをご提供しており、その専用設備や特殊治具の幾つかは世界的に見ても唯一無二の加工方法を実現しており、当社の強みのひとつとなっております。

過去実績での容器の最大容量:15,000L 量産として年間に加工している小型容器のEP数量:年間100万本

脱脂洗浄

加工後のステンレスの表面には切削油や金属粉、バフ粉などが付着していることが多く、また、長期保管されている未梱包のステンレス製品では、倉庫内雰囲気中の埃や工場内雰囲気中の油分等が付着することがあります。

それらをアルカリ系洗浄液で除去する工程を私たちは脱脂洗浄と言い、禁輸処理(Oil-free treatment)として用いられる処理方法のひとつです。

脱脂洗浄後のリンス水は、当社では貯蔵純水を使用しております。

禁輸処理や脱脂洗浄のみのご依頼にも対応しております。

酸性洗浄

当社では、硝酸とフッ酸をベースとした酸洗液による浸漬法を採用しております。

製品に液溜まりが発生する隙間を持つ場合、可能であれば溶接で隙間を埋めて頂くことをお願いしております。

酸洗処理のみのご依頼にも対応しております。

純水洗浄

不純物をほとんど含まない純水は、水としての性質がはっきりと現れ、ものを溶かす力が更に強くなります。このような特性を生かし、EP処理後のリンス工程には超純水を使用しています。

組立・製作

バルブ、機器類をユニット化することで、設備運用時の操作性やメンテナンス性の向上など多くのメリットがあります。また施工性にも優れ、プラント工事のタイトなスケジュールの中でスムーズな据付・調整が可能になります。

当社は内作加工を得意としている為、各ピースの寸法精度が高く、配管の脱着が容易にできるユニットを製作いたします。部材材料手配と加工部材の内作ができるので、小物ケースから配管系箱物まで広く対応可能です。

検査

製品の寸法や外観、モリブデンチェックなど製品品質に欠かせないチェックを行う検査スタッフは質・量とも充実しています。

製品の寸法や外観、モリブデンチェックなど製品品質に欠かせないチェックを行います。検査スタッフは質・量とも充実し、厳密な検査を行います。

品質管理

当社は国際標準化機構(ISO)が定める品質マネジメントシステム「ISO 9001:2015」の認証を、Intertek Ceritfication Limitedから取得しています。

ISO 9001は、製品、サービスの品質保証と、顧客満足及び改善を含む組織の管理まで、幅広い品質マネジメント要求事項を規定した規格です。

現場配管工事

提携パートナーである松正工機(現地法人Matsusho Vietnam)の強みのひとつが現場配管工事です。同社の指導を受けたメンバーが中心となり、現場配管工事を行っております。

プロセス配管、ユーティリティ配管、サポート材まで、現場での加工・据付・検査などに対応しています。特に、医薬品・半導体・飲料・食品など、高い品質レベルを求められる分野で高い評価を頂戴しています。当社の最終工程はお客様の現場です。

現場出張研磨

研磨対象物が現場から移動できない場合、あるいは他の機器から取り外せない場合、当社のスタッフがお客様の現場まで伺い作業場所並びに必要機材資材の確認をさせて頂いたのち、研磨作業を実施いたします。

作業前日の養生作業、作業終了翌日の清掃作業が必要となる場合、お申しつけ下さい。

遠方の場合、現場確認作業の為の旅費交通費等は別途ご請求させて頂く場合がございます。